ToyCarDealer.com, Ihr Siku-Händler seit 2004.

Ab 75 Euro Bestellwert innerhalb Deutschlands versandkostenfrei!

Rondleiding door de fabriek van Siku

Es ist schon eine Weile her, seit wir die Siku-Fabrik in Lüdenscheid besichtigt haben. Das ist natürlich der große Traum eines jeden Sammlers, einen Blick hinter die Kulissen des größten Modellautoherstellers der Welt (wie sie selbst sagen!) zu werfen. Für einen Großauftrag mussten wir damals mit unserem Bus eine große Anzahl an Models abholen. Und während wir in der Fabrik sind, dachten wir, es wäre eine ausgezeichnete Gelegenheit, nachzufragen, ob wir einen Blick hinein werfen könnten. Während der Fahrt dorthin erhielten wir einen Anruf mit der tollen Nachricht, dass wir eine private Tour buchen würden. Der Rest der Fahrt war natürlich nur Nebensache.

Ankunft in der Fabrik

An einem regnerischen Tag musste man in der Stadt Lüdenscheid lange suchen, als nach einer sanften Kurve der Straße plötzlich das bekannte Logo auf einem großen Gebäude auftauchte. Auch die Suche nach einem geeigneten Parkplatz war eine kleine Herausforderung, da die Fabrik gepflastert war. Aber wir waren so nah dran, die Spannung war spürbar! Es fühlte sich an, als würde ein kleines Kind zum ersten Mal einen Vergnügungspark besuchen. Nach der Anmeldung an der Rezeption wurden wir unserem Vertreter vorgestellt, der damals die aus den Niederlanden kommenden Kontakte und Aufgaben für die Niederlande verwaltete. Wir hatten viele Male mit ihr gesprochen, uns aber noch nie gesehen. Ein Herr, der die Tour leiten sollte, gesellte sich auch zu uns und so konnten wir unsere Tour beginnen. Die Vorderseite der Fabrik verfügt über Fenster und bietet Platz für alle Verwaltungs- und Designabteilungen. Das Foto oben zeigt, dass sich die Verteilung und Lagerung im Erdgeschoss befindet, über eine Treppe gelangten wir in den ersten Stock und dort standen zwanzig Maschinen, die Kunststoffteile herstellten. Flüssiger Kunststoff wird unter hohem Druck in eine Form gepresst und sofort abgekühlt. Anschließend fällt das Produkt auf ein Förderband, kühlt noch weiter ab und landet in einem Sammelbehälter. Dabei handelt es sich um sogenanntes Spritzgießen.

Kunststoffteile fallen nach der Produktion in den Mülleimer.

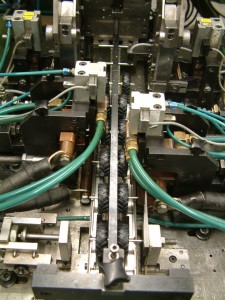

Beispiel einer Form (rechts)

Eine Halle weiter wurde kein Plastik geschmolzen, sondern Zamak. Zamak ist eine Legierung aus Zink, Aluminium und Kupfer. Das Schmelzen des Zamaks und das Einspritzen des flüssigen Metalls in die Formen unter hohem Druck war um einiges wärmer als bei den Kunststoffvarianten, da es in dieser Halle ziemlich schweißtreibend war! Aber sicherlich nicht weniger beeindruckend!

Auf der Rückseite der Maschinen wurden Zamakstücke in Blöcken manuell in die Öfen gelegt und auf der anderen Seite kommt etwa alle 5 Sekunden ein neues Teil aus der Maschine. Diese Behälter werden dann an eine Abteilung geschickt, wo die Grate manuell entfernt werden und alle Teile sofort auf Mängel überprüft werden. Die oberste Etage war im Vergleich zu den anderen Räumen im Gebäude sehr leer. Dort wurden die Modelle bemalt und bedruckt.

Das Gemälde war auch nicht so, wie ich es erwartet hatte. Alle Teile wurden manuell auf spezielle Gestelle gelegt und diese Teilegestelle durchliefen sehr langsam eine Spritzkabine, in der kein Lack, sondern ein Pulver aufgetragen wurde. Dieses Pulver wurde dann in einem Ofen gebacken.

Wie Sie vielleicht wissen, kann Pulver sehr gefährlich sein. Es kann sehr explosiv sein und diese Maschinen verfügen über Sensoren, die alles sofort stoppen, wenn ein Blitz erkannt wird. Mit einem schrecklichen Gefühl habe ich diese Fotos gemacht, weil ich den Blitz meiner Kamera ausgeschaltet und eine Hand an der Lampe gehalten hatte, aber man weiß ja nie! Und es war sehr teuer, alles wieder in Gang zu bringen. Etwas, das Sie offensichtlich nicht auf Ihrem Gewissen haben möchten!

Zu meiner Überraschung durfte ich Fotos machen und wir können sehen, wie das funktioniert. In einer Ecke dieser Etage befand sich auch die Druckerei, in der wir sehen konnten, dass zwei Personen gleichzeitig ein Modell drucken konnten. Uns ist aufgefallen, dass es sich auch hierbei um Handarbeit handelt.

Das Verfahren nennt sich Tampondruck. Wie das funktioniert, werde ich bald in einem separaten Beitrag schreiben. In dieser Abteilung wurden Teile gedruckt und dann intern in Containern transportiert, auf denen Kartons als Abdeckungen dienten. Es gab Stapel dieser Kartons und mein Blick fiel auf einen Karton mit einem sehr alten Aufdruck von Siku-Blistern! Gemeinsam mit den Mitarbeitern schauten wir nach, ob noch mehr im Stapel waren, aber es stellte sich heraus, dass dort nur ein Exemplar lag. Zu meiner großen Freude durfte ich es haben, natürlich etwas ganz Besonderes!

Die letzte Abteilung war die Abteilung, in der die Reifen und Achsen zusammengebaut wurden. In einer großen rotierenden Maschine wurden die Reifen auf die Felgen gesetzt und anschließend wurden diese Räder mit großem Druck auf die Achsen aufgesetzt.

Auf diese Weise fügten sich nach und nach alle Teile zu einer vollständigen Miniatur zusammen. Da die Produktion von Siku inzwischen fast vollständig in China angesiedelt ist, gibt es in Lüdenscheid fast keine Produktion mehr. Nur wenn eine dringende Lieferung erforderlich ist oder ein Mangel droht, erfolgt die Nachlieferung in Deutschland, sodass die Produktion nach 12 Uhr mittags gestoppt wird.

Nach der Werksbesichtigung war es Zeit, unsere Bestellung im Lagerhaus abzuholen, das etwas außerhalb von Lüdenscheid errichtet wurde. Dabei handelt es sich um ein robotisiertes Lager, das überwiegend vertikal aufgebaut ist, um möglichst viel Platz zu gewinnen.

Unser Bus parkte zwischen den LKWs der Expedition und nachdem wir die Roboter bewundern konnten, sahen wir unsere Bestellung auf einer großen Palette bereitstehen. Da unser Bus aber einen deutlich niedrigeren Ladeboden als die LKWs hat, war es noch ein letztes Mal Handarbeit, alles einzuladen und die Heimreise anzutreten. Ein sehr erfolgreicher Tag, den Sie nie vergessen werden!

Hinterlassen Sie einen Kommentar

Melden Sie sich an, um Kommentare zu posten

Kommentare

-

sikumuseum

Von:Sikumuseum An 11.07.2016Siku produced untill a couple of years ago only in Germany, but started a production line in China.

The models where shipped unpainted to Germany and then transported to Poland for the paint-job.

After that the unboxed models where shipped again to Germany for inspection and packaging.

I know there is a change in this line, because there are a lot of models which are produced in Poland too, beside China.

I can imagine that the shipping from China to Germany takes too long for fast production if there is a shortage of a model. -

RiveraNotario

Von:RiveraNotario An 01.07.2016What models are made in Germany? Bigger stuff like those 1:32 models, right? I thought no Super models were made in Germany, until last year I bought a VW Transporter Polizei that says that. Do you know why they keep some little portion of the production there?

-

Vanita Lenting-Diepnarain

Von:Vanita Lenting-Diepnarain An 29.07.2015Vanita Lenting-Diepnarain liked this on Facebook.

-

Siku museum

Von:Siku museum An 26.07.2015Siku museum liked this on Facebook.

-

Robert Ubink

Von:Robert Ubink An 26.07.2015Robert Ubink liked this on Facebook.

-

Gracia Doekharan

Von:Gracia Doekharan An 27.07.2015Gracia Doekharan liked this on Facebook.

-

Paula En Paul Kroll

Von:Paula En Paul Kroll An 27.07.2015Paula En Paul Kroll liked this on Facebook.

Neueste Kommentare