ToyCarDealer.com, votre revendeur Siku depuis 2004.

Livraison gratuite pour les commandes en France et en Belgique supérieures à 75 euros !

Rondleiding door de fabriek van Siku

Cela fait longtemps que nous n'avons pas visité l'usine Siku à Luedenscheid. C'est bien sûr le grand rêve de tout collectionneur de jeter un œil dans les coulisses du plus grand constructeur de voitures miniatures au monde (comme ils le disent eux-mêmes !). A l’époque, nous devions récupérer un grand nombre de modèles avec notre bus pour une grosse mission. Et pendant que nous sommes à l'usine, nous avons pensé que ce serait une excellente occasion de demander si nous pouvions jeter un œil à l'intérieur. Pendant le trajet, nous avons reçu un appel nous annonçant que nous allions bénéficier d'une visite privée. Bien entendu, le reste du trajet n’était qu’accessoire.

Arrivée à l'usine

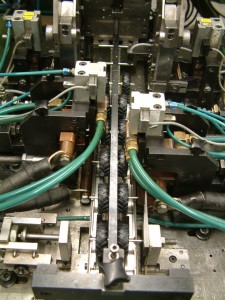

Un jour de pluie, il a fallu quelques recherches dans la ville de Luedenscheid lorsque, après un léger virage, le célèbre logo sur un grand bâtiment est apparu. Trouver une place de parking convenable était également un véritable défi car l'usine était pavée. Mais nous étions si proches, la tension était palpable ! C'était comme si un petit enfant allait pour la première fois dans un parc d'attractions. Après nous être inscrits à la réception, nous avons été présentés à notre représentant qui gérait à l'époque les contacts et les missions pour les Pays-Bas en provenance des Pays-Bas. Nous lui avions parlé plusieurs fois mais nous ne nous étions jamais vus. Un monsieur qui allait diriger la tournée nous a également rejoint et nous avons donc pu commencer notre tournée. La façade de l'usine est dotée de fenêtres et il y a de la place pour tous les départements administratifs et de conception. La photo ci-dessus montre que la distribution et le stockage se font au rez-de-chaussée, par un escalier on atteint le premier étage et il y avait une vingtaine de machines qui fabriquaient des pièces en plastique. Le plastique liquide est pressé dans un moule sous haute pression et immédiatement refroidi. Le produit tombe ensuite sur un tapis roulant pour refroidir encore davantage et la pièce finit dans un bac de collecte. C'est ce qu'on appelle le moulage par injection.

Les pièces en plastique tombent dans une poubelle après production.

Exemple de moule (à droite)

Un hall plus loin, ce n'est pas du plastique qui a fondu, mais du zamac. Le Zamac est un alliage de zinc, d'aluminium et de cuivre. Faire fondre le zamac et injecter le métal liquide dans les moules sous haute pression était beaucoup plus chaud que les variantes en plastique, car il faisait assez moite dans cette salle ! Mais certainement pas moins impressionnant !

A l'arrière des machines, des pièces de zamac en blocs étaient placées manuellement dans les fours et de l'autre côté une nouvelle pièce sort de la machine toutes les 5 secondes environ. Ces conteneurs sont ensuite envoyés à un service où les bavures sont éliminées manuellement et toutes les pièces sont immédiatement vérifiées pour déceler tout défaut. Le dernier étage était très vide par rapport aux autres pièces du bâtiment. Là, les modèles étaient peints et imprimés.

La peinture n’était pas non plus comme je l’attendais. Toutes les pièces étaient placées manuellement sur des racks spéciaux et très lentement ces racks de pièces passaient dans une cabine de pulvérisation qui n'appliquait pas de peinture, mais une poudre. Cette poudre était ensuite cuite au four.

Comme vous le savez peut-être, la poudre peut être très dangereuse. Cela peut être très explosif et ces machines disposent de capteurs qui arrêtent immédiatement tout si un flash est détecté. C'est avec un sentiment horrible que j'ai pris ces photos parce que j'avais éteint le flash de mon appareil photo et gardé une main sur la lampe, mais on ne sait jamais ! Et cela coûtait très cher de tout remettre en marche. Quelque chose que vous ne voulez évidemment pas avoir sur la conscience !

À ma grande surprise, j'ai été autorisé à prendre des photos et nous pouvons voir comment cela fonctionne. Dans un coin de cet étage se trouvait également l'imprimerie où l'on pouvait voir que deux personnes pouvaient imprimer un modèle en même temps. Nous avons remarqué que celui-ci est également fait à la main.

Le processus est appelé tampographie. J'écrirai bientôt sur la façon dont cela fonctionne dans un article séparé. Les pièces étaient imprimées dans ce département puis transportées en interne dans des conteneurs sur lesquels des cartons servaient de couvertures. Il y avait des piles de ces cartons et mon regard est tombé sur un carton avec une très vieille impression de blisters Siku ! Avec les employés, nous avons regardé s'il y en avait d'autres dans les piles, mais il s'est avéré qu'il n'y en avait qu'un seul exemplaire. À ma grande joie, j’ai pu l’avoir, quelque chose de très spécial bien sûr !

Le dernier département était celui où les pneus et les essieux étaient assemblés. Les pneus étaient placés sur les jantes dans une grande machine rotative, puis ces roues étaient placées sur les essieux avec une grande pression.

De cette façon, toutes les pièces se sont progressivement réunies pour créer une miniature complète. Comme la production de Siku est désormais presque entièrement située en Chine, il n'y a presque plus de production à Luedenscheid. Ce n'est que s'il y a un besoin de livraison urgent ou s'il y a un risque de pénurie qu'ils effectuent des livraisons supplémentaires en Allemagne, de sorte que la chaîne de production est arrêtée après midi.

Après la visite de l'usine, il était temps de récupérer notre commande à l'entrepôt construit juste à l'extérieur de Luedenscheid. Il s’agit d’un entrepôt robotisé qui est principalement implanté verticalement afin de gagner le plus de place possible.

Notre bus était garé entre les camions de l'expédition et après avoir pu admirer les robots, nous avons vu notre commande prête sur une grande palette. Mais comme notre bus a un plancher de chargement beaucoup plus bas que celui des camions, le chargement de tout et le retour à la maison ont encore été effectués manuellement pour la dernière fois. Une journée très réussie que vous n'oublierez jamais !

Laissez un commentaire

Connectez-vous pour publier des commentaires

Commentaires

-

sikumuseum

Par :Sikumuseum Le 11/07/2016Siku produced untill a couple of years ago only in Germany, but started a production line in China.

The models where shipped unpainted to Germany and then transported to Poland for the paint-job.

After that the unboxed models where shipped again to Germany for inspection and packaging.

I know there is a change in this line, because there are a lot of models which are produced in Poland too, beside China.

I can imagine that the shipping from China to Germany takes too long for fast production if there is a shortage of a model. -

RiveraNotario

Par :RiveraNotario Le 01/07/2016What models are made in Germany? Bigger stuff like those 1:32 models, right? I thought no Super models were made in Germany, until last year I bought a VW Transporter Polizei that says that. Do you know why they keep some little portion of the production there?

-

Vanita Lenting-Diepnarain

Par :Vanita Lenting-Diepnarain Le 29/07/2015Vanita Lenting-Diepnarain liked this on Facebook.

-

Siku museum

Par :Siku museum Le 26/07/2015Siku museum liked this on Facebook.

-

Robert Ubink

Par :Robert Ubink Le 26/07/2015Robert Ubink liked this on Facebook.

-

Gracia Doekharan

Par :Gracia Doekharan Le 27/07/2015Gracia Doekharan liked this on Facebook.

-

Paula En Paul Kroll

Par :Paula En Paul Kroll Le 27/07/2015Paula En Paul Kroll liked this on Facebook.

Derniers commentaires